Oikean huoltostrategian valitseminen on elintärkeää

Yrityksellesi sopivimman huoltostrategian valinta ei aina ole yksinkertainen prosessi. Nopeasti kehittyvän teknologian myötä, monet uudenlaiset strategiat ovat tulleet sekä teknologisesti että taloudellisesti mahdollisiksi totuttaa viime vuosien aikana. Monet uutta teknologiaa hyödyntävät strategiat tarjoavat suurta potentiaalia, mutta voivat samalla tehdä juuri sinun yrityksellesi sopivimman strategian löytämisestä entistä vaikeampaa vaihtoehtojen lisääntyessä jatkuvasti.

Oikean huoltostrategian valitseminen on elintärkeää jokaiselle fyysisten assettin kanssa toimiville yrityksille. Sopivalla strategialla asiat rullaavat eteenpäin omalla painollaan ja saat kalustostasi ja laitteistasi niiden täyden hyödyn irti. Kolikon kääntöpuolena, huono valinta huoltostrategian kanssa saattaa aiheuttaa liiketoiminnallesi mittavia vahinkoja esimerkiksi odottamattoman seisakin, koneiden lyhentyneen käyttöiän ja huoltohenkilöstön matalan tehokkuuden muodossa.

Ennen kuin sukellamme syvemmälle aiheeseen, käydään vielä nopeasti läpi eri huoltostrategiat ja niiden ominaispiirteet.

Huoltostrategiat pähkinänkuoressa

Reaktviinen huolto

Reaktiivinen huolto on kaikkien huoltostrategioiden esi-isä. Se on yksinkertaisuudessaan nerokas: käytä assettejasi, kunnes jotakin hajoaa. Korjaa vika ja hommat jatkuvat.

Ennaltaehkäisevä huolto

Ennaltaehkäisevä huolto on huoltostrategia, jossa assetteja huolletaan tasaisin välein niiden ollessa vielä toiminnallisia. Tavoitteena on välttää tilanteet, joissa assetin toiminta keskeytyy jonkin osan pettäessä. Huoltotoimenpiteitä voidaan suoritta erilaisiin tekijöihin, kuten aikaan tai assetin käyttöön perustuen. Esimerkiksi tuotantolaitteelle voidaan suorittaa rutiinitarkastus kerran kuukaudessa tai jokaisen 200 käyttötunnin välein. Toinen hyvä esimerkki ennaltaehkäisevästä huollosta on ajoneuvojen määräaikaishuollot, joissa huolto suoritetaan esimerkiksi jokaisen 30 000 ajokilometrin jälkeen.

Kuntoon perustuva huolto

Kuntoon perustuva huolto on huoltostrategia, jossa assettien kuntoa monitoroidaan esimerkiksi IoT-verkkoon kytketyillä sensoreilla tai ihmisen suorittamilla arvioinneilla ja huoltotoimenpiteitä suoritetaan ainoastaan tarvittaessa. Huoltotarpeen määrittämiseen voidaan käyttää erilaisia mittareita (esim. lämpötila, värähtely, pyörimisnopeus), jotka viestivät assetin suorituskyvyn laskemista ja/tai mahdollisen laiterikon lähestymisestä.

Ennakoiva huolto

Ennakoiva huolto on huoltostrategia, joka hyödyntää reaaliaikaista ja historiallista IoT-sensoridataa sekä kehittyneitä koneoppimismalleja ennustaakseen tarkasti, milloin tietty assetti todennäköisesti saavuttaa laiterikkoon johtavan kriittisen pisteen. Näin assetille voidaan suorittaa huoltoimenpiteitä ennen kriittisen pisteen saavuttamista.

Koneoppimista hyödyntävä ennakoiva huolto on harvoin vaivan arvoista

Nykypäivän kehittyneen koneoppimisteknologian avulla on mahdollista luoda huoltoratkaisuja, jotka voivat ennakoida tulevia ongelmia asseteissasi päiviä tai jopa viikkoja etukäteen IoT-sensoridataan pohjautuen. Näiden ennusteiden avulla voidaan välttää turhia tuotantokatkoksia ja suunnittelemattomia huoltokeikkoja sekä maksimoida henkilöstösi tehokkuus. Kuulostaa hienolta, eikö niin?

Oikein toteutettuna koneoppimiseen pohjautuva ennakoiva huolto voi nostaa tehokkuuttasi ja tuottavuuttasi, vähentäen samalla huoltokustannuksia. Tähän pisteeseen pääseminen ei kuitenkaan ole helppoa ja vaatii yleensä mittavia investointeja. Ja vaikka budjetti olisikin kunnossa ja olisit valmiina aloittamaan projektin välittömästi, sinulta saattaa silti puuttua yksi kriittinen ainesosa; riittävä määrä hyvälaatuista historiallista dataa assettiesi toiminnasta. Ilman sitä, koneoppiminen on kuin moottori ilman polttoainetta.

Lue lisää toisessa blogissamme ”Kuinka välttää koneoppimisen sudenkuopat?”

Esimerkkitapaus

Eräässä esimerkkitapauksessa, yksi maailman johtavista öljy-yhtiöistä otti käyttöön koneoppimista hyödyntävän huoltoratkaisun yhdeksällä öljynporauslautallaan Afrikassa ja Etelä-Amerikassa. Tulokset olivat vaikuttavia – 20% keskimääräinen lasku seisakissa ja yli 500 000 barrelin vuosittainen tuotannon kasvu. Tähän pisteeseen ei kutenkaan päästy helpolla eikä halvalla.

Näihin tuloksiin päästiin 10-15 koneoppimis- ja data-asiantuntijasta koostuvan tiimin 2 vuoden työpanoksella. Prosessin aikana, tiimi rakensi ja testasi yli 500 erilaista koneoppimismallia hyödyntäen historiallista dataa yli 30 vuoden ajalta. Lue lisää McKinseyn artikkelissa.

Tiivistettynä, koneoppimista hyödyntävä ennakoiva huolto tarjoaa suurta potentiaalia, mutta ratkaisujen luominen ja käyttöönotto on hidasta sekä kallista toteuttaa. Ennakoiva huolto saattaa olla paras strategia joissain suuren volyymin käyttötapauksissa, mutta sitä ei tulisi ikinä valita kevein perustein.

Sensoripohjainen huolto tarjoaa parhaan tuoton investoinnillesi lähes jokaisessa käyttötapauksessa

Sensoripohjainen huolto (kuntoon perustuva huolto, jossa hyödynnetään IoT-sensoreita assettien kunnon monitorointiin) on yksinkertainen, mutta tehokas huoltostrategia. Perusideana on varustaa assettisi IoT-verkkoon kytketyillä sensoreilla, jotka monitoroivat assetin kuntoa esimerkiksi lämpötilaan, värinään tai pyörimisnopeuteen perustuen. Jokaiselle assetille asetetaan tietyt raja-arvot, joiden sisällä mitattavat arvot vaihtelevat assetin toimiessa normaalisti. Mikäli raja-arvo ylittyy, sinulle lähetetään automaattinen ilmoitus tai hälytys assetin huoltotarpeesta.

Sensoripohjainen huolto tarjoaa monia samoja etuja kuin ennaltaehkäisevät ja ennakoivat huoltostrategiat, mutta vähemmillä haittapuolilla. Se on ikään kuin hybridi, joka yhdistää molempien lähestymistapojen parhaat puolet:

- Havaitset ongelmat ennen kuin ne johtavat laiterikkoon

- Minimoit seisakin ja tuotantokatkokset

- Vältät turhia huoltokäyntejä ja -toimenpiteitä

- Ratkaisun käyttöönotto on huomattavasti nopeampaa ja kuin koneoppimista hyödyntävässä ennakoivassa huollossa

- Käyttöönotto ei vaadi historiallista dataa

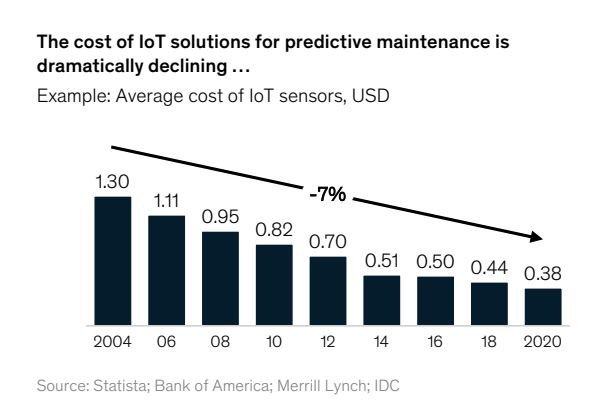

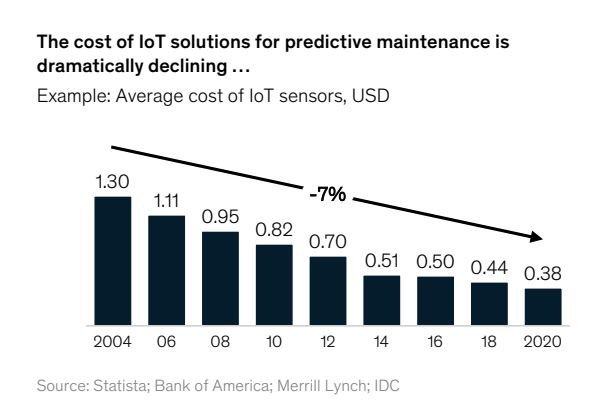

Yksi kuntoon sensoripohjaisen huollon keskeisistä haasteista on perinteisesti ollut sensorien korkea hinta. IoT-verkkoon kytkettävät sensorit ovat aiemmin olleet hyvin kalliita, joka on tehnyt monista suuren määrän assetteja sisältävistä käyttötapauksista taloudellisesti kannattamattomia toteuttaa. Tämä koski etenkin käyttötapauksia, joissa sensorit käyttivät omia virtalähteitä, joiden vaihtaminen nosti kustannuksia entisestään. Viimeisen 15 vuoden aikana, sensorien hinnat ovat kuitenkin laskeneet tasaisesti noin 7% keskimääräisellä vuosivauhdilla, avaten ovia monilla ennen kannattamattomille käyttötapauksille.

Sensorien tasaisesti laskeneet kustannukset tekevät yhä useammista käyttötapauksista taloudellisesti kannattavia. Kuvalähde: The future of maintenance for distributed fixed assets, McKinsey 2020.

Sensoripohjainen huoltoratkaisu tuotantokäyttöön 8 viikossa

Bluugon Tracking Cloud® on pilvipohjainen SaaS-tuote, joka tarjoaa yrityksellesi kaiken tarvittavan huolto- ja kunnossapitoprosessien digitalisointiin. Saat tuotantovalmiin ratkaisun käyttöösi 8 viikossa.

Toimitamme ohjelmiston lisäksi kaikki tarvittavat sensorit osana kokonaisvaltaista palvelupakettiamme. Jos yritykselläsi on jo ennestään käytössä sensoreita, voit hyödyntää myös niitä – Tracking Cloudin avoimet rajapinnat mahdollistavat minkä tahansa laitteen tai taustajärjestelmän liittämiseen palveluun.

Lue lisää tuotesivuillamme tai ota meihin yhteyttä jo tänään! Näytämme mielellämme miten Tracking Cloud® toimii käytännön tasolla ja miten se on auttanut asiakkaitamme digitalisoimaan huollon ja kunnossapidon prosessinsa. Täytä yhteystietosi täällä, niin sovitaan aika lyhyelle tuotedemolle.