Die Wahl der richtigen Instandhaltungsstrategie ist entscheidend

Die Wahl der besten Instandhaltungsstrategie ist nicht immer ein einfacher Prozess. Mit der rasanten Entwicklung der Technologie und der Digitalisierung der Wirtschaft sind in den letzten Jahren viele Arten von Instandhaltungsstrategien realisierbar geworden - sowohl in finanzieller als auch in technischer Hinsicht. Diese neuen Strategien bieten ein großes Potenzial, können aber auch die Wahl der optimalen Strategie erschweren.

Die Wahl einer Instandhaltungsstrategie ist eine wichtige Entscheidung für jedes Unternehmen, dessen Geschäftsprozesse materielle Vermögenswerte umfassen. Mit der richtigen Strategie sollten die Dinge reibungslos laufen, und Ihre Maschinen, Anlagen und anderen Vermögenswerte werden ihr maximales Potenzial ausschöpfen. Andererseits kann eine schlecht gewählte Instandhaltungsstrategie Ihre Betriebsabläufe durcheinanderbringen und viele Probleme verursachen, wie z. B. unerwartete Ausfallzeiten, verkürzte Lebensdauer der Anlagen und Ineffizienz des Wartungspersonals.

Bevor wir die Dinge auf einer tieferen Ebene analysieren, lassen Sie uns einen kurzen Blick auf die grundlegenden Instandhaltungsstrategien werfen.

Instandhaltungsstrategien 101

Reaktive Instandhaltung

Die reaktive oder korrigierende Instandhaltung, auch bekannt als Run-to-Fail, ist die einfachste verfügbare Instandhaltungsstrategie. Die Idee ist ganz einfach: Reparieren Sie Ihre Anlagen erst, nachdem sie bis zum Ausfall betrieben wurden.

Vorbeugende Instandhaltung

Vorbeugende Instandhaltung ist eine Strategie, bei der regelmäßig Instandhaltungsmaßnahmen an Anlagen durchgeführt werden, während diese noch in Betrieb sind, um die Wahrscheinlichkeit eines Ausfalls zu verringern. Vorbeugende Wartungsmaßnahmen können auf der Grundlage von Faktoren wie Zeit oder Nutzung der Anlage geplant werden. So kann beispielsweise eine routinemäßige Wartung an einer Produktionsmaschine alle 200 Betriebsstunden oder alle 2 Wochen durchgeführt werden. Ein weiteres gutes Beispiel ist die Wartung eines Fahrzeugs nach jeweils 30 000 gefahrenen Kilometern.

Zustandsorientierte Instandhaltung

Die präventive, zustandsorientierte Instandhaltung ist eine Instandhaltungsstrategie, die den tatsächlichen Zustand Ihrer Anlagen überwacht, um zu entscheiden, wann Instandhaltungsmaßnahmen erforderlich sind. Eine Wartung wird nur dann durchgeführt, wenn vordefinierte Indikatoren Anzeichen für eine nachlassende Leistung oder einen bevorstehenden Ausfall zeigen. Die Überwachung dieser Indikatoren kann auf viele Arten erfolgen, von visuellen Inspektionen bis hin zu intelligenten IoT-fähigen Sensoren, die kontinuierlich Echtzeitdaten an Ihre Backend-Systeme senden.

Vorausschauende Instandhaltung

Die vorausschauende Wartung ist eine Wartungsstrategie, bei der Sensordaten in Echtzeit, historische Daten und komplexe Modelle des maschinellen Lernens genutzt werden, um abzuschätzen, wann eine Anlage oder ein Gerät wahrscheinlich ausfallen wird, so dass das Problem behoben werden kann, bevor es den kritischen Punkt erreicht.

Eine auf maschinellem Lernen basierende vorausschauende Wartung ist selten die Mühe wert

Mit den heutigen fortschrittlichen Technologien ist es möglich, hochpräzise Lösungen zu entwickeln, die mithilfe einer Kombination aus Echtzeitdaten, historischen Daten und Modellen des maschinellen Lernens bevorstehende Probleme in Ihren Anlagen schon Tage im Voraus erkennen können. Sie können ungeplante Wartungsaktivitäten verhindern, Ihre Maschinen jederzeit in Betrieb halten und die Arbeit Ihres Wartungspersonals sehr effizient planen - klingt doch toll, oder?

Wenn sie richtig ausgeführt wird, kann die durch maschinelles Lernen unterstützte vorausschauende Wartung Ihre Effizienz und Produktivität erheblich steigern und gleichzeitig die Wartungskosten senken. Der Haken an der Sache ist, dass der Weg zu diesem Punkt in der Regel erhebliche Investitionen erfordert. Selbst wenn Sie das Budget haben, um morgen mit dem Aufbau einer Lösung zu beginnen, ist dies oft nicht möglich, weil Ihnen noch das Wichtigste fehlt - eine ausreichende Menge an qualitativ hochwertigen historischen Daten Ihrer Anlagen. Ohne diese Daten ist das maschinelle Lernen wie ein Motor ohne Benzin.

Lesen Sie mehr über die allgemeinen Herausforderungen von Lösungen, die auf maschinellem Lernen basieren, in unserem anderen Blog "Vermeiden Sie die Fallstricke des maschinellen Lernens".

Fallbeispiel

Ein führendes Offshore-Öl- und -Gasunternehmen führte eine auf maschinellem Lernen basierende Wartungslösung für neun seiner Plattformen in Afrika und Lateinamerika ein. Die Ergebnisse waren beeindruckend: eine durchschnittliche Reduzierung der Ausfallzeiten um 20 % und Produktionssteigerungen von über 500 000 Barrel Öl pro Jahr. ABER, all dies war weder einfach noch billig.

Um diese Ergebnisse zu erzielen, arbeitete ein Team von 10-15 Datenwissenschaftlern über zwei Jahre lang an der Auswertung historischer Daten aus den letzten 30 Jahren. Dabei haben sie über 500 verschiedene fortschrittliche Analysemodelle entwickelt und getestet. Lesen Sie mehr über diesen Fall in einem Artikel von McKinsey.

Zusammenfassend lässt sich sagen, dass die auf maschinellem Lernen basierende vorausschauende Instandhaltung ein großes Potenzial bietet, aber viel Zeit und Mühe bei der Einrichtung erfordert. Es kann in einigen - meist sehr umfangreichen - Anwendungsfällen die beste Wahl sein, sollte aber nicht leichtfertig als primäre Wartungsstrategie gewählt werden.

Sensorbasierte Instandhaltung bietet in den meisten Anwendungsfällen den besten ROI

Die sensorbasierte Wartung (zustandsbasierte Wartung mit IoT-fähigen Sensoren zur Überwachung des Anlagenzustands) ist eine einfache, aber effektive Wartungsstrategie. Die Grundidee ist, dass Sie Ihre Anlagen mit IoT-fähigen Sensoren ausstatten, die den Zustand der Anlage anhand von Messwerten wie Temperatur, Vibration oder Drehzahl überwachen. Sie legen dann die normalen Schwellenwerte fest, in denen sich diese Messwerte verändern, wenn die Anlage in Betrieb ist. Wenn ein Schwellenwert überschritten wird, erhalten Sie eine automatische Warnung oder Benachrichtigung, die Ihnen signalisiert, dass die Anlage gewartet werden muss.

Die sensorbasierte Instandhaltung bietet viele der gleichen Vorteile wie vorbeugende und vorausschauende Instandhaltungsstrategien, jedoch mit deutlich weniger Nachteilen. In gewisser Weise handelt es sich um eine Hybridstrategie, die das Beste aus beiden Welten vereint:

- Erkennen von Problemen, bevor sie zum Ausfall der Anlage führen

- Minimierung der Ausfallzeit von Anlagen

- Vermeiden unnötiger Wartungsprüfungen und -aktivitäten

- Viel schneller zu implementieren als eine auf maschinellem Lernen basierende vorausschauende Wartung

- Benötigt keine vorhandenen historischen Daten

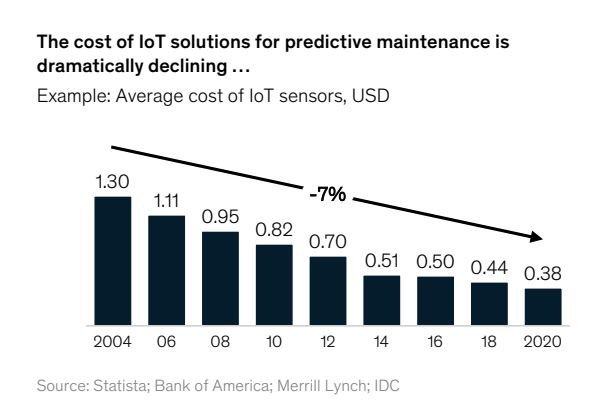

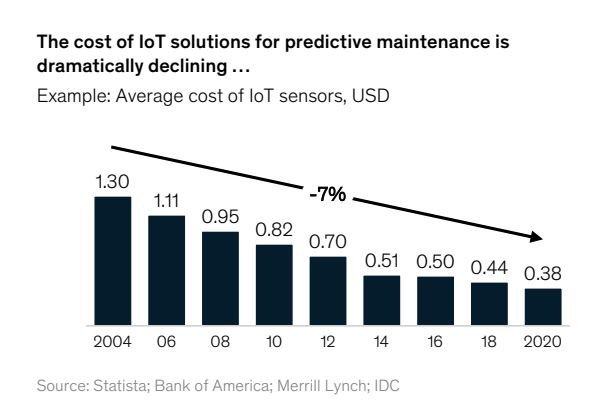

Eine der größten Herausforderungen der sensorbasierten Instandhaltung waren in der Vergangenheit die hohen Kosten für Hardware. IoT-fähige Sensoren waren früher sehr teuer, was viele Anwendungsfälle mit einer großen Anzahl von Anlagen finanziell nicht realisierbar machte - vor allem, wenn die Sensoren ihre eigenen Stromquellen nutzen mussten, die in regelmäßigen Abständen ausgetauscht werden mussten. Die Preise für IoT-Geräte sind jedoch seit Jahren mit einer durchschnittlichen jährlichen Rate von 7 % kontinuierlich gesunken, so dass immer mehr Anwendungsfälle finanziell machbar sind.

Die sinkenden Hardwarekosten haben in den letzten Jahren viele neue Anwendungsfälle finanziell machbar gemacht. (Bildquelle: The future of maintenance for distributed fixed assets, McKinsey 2020).

Implementieren Sie eine sensorbasierte Wartungslösung in 8 Wochen

Die Tracking Cloud® von Bluugo ist ein cloudbasiertes SaaS-Produkt, das alles bietet, was Sie brauchen, um neue digitale Lösungen für Ihre Wartungs- und Außendiensttätigkeiten zu implementieren - und das in nur wenigen Wochen!

Wir stellen die gesamte erforderliche Software, Hardware und Sensoren als Teil des Services zur Verfügung. Wenn Sie bereits einige Sensoren im Einsatz haben, können diese ebenfalls genutzt werden - die in Tracking Cloud integrierten APIs ermöglichen uns die einfache Anbindung an jede vorhandene Hardware.

Lesen Sie mehr auf unserer Produktseite oder kontaktieren Sie uns noch heute! Wir zeigen Ihnen gerne, wie Tracking Cloud® in der Praxis funktioniert und erzählen, wie es Unternehmen wie Europress, Forcit und Friedrich Vorwerk geholfen hat, ihre Instandhaltungsmaßnahmen zu revolutionieren. Geben Sie hier Ihre Kontaktdaten ein und lassen Sie uns eine unverbindliche Produktdemonstration vereinbaren.